2025-06-03

在医疗器械行业,医疗耗材注塑的合规性和可靠性直接影响产品能否顺利上市

和长期销售。拔山科技做了 18 年医疗耗材注塑,

靠一套 "需求洞察 - 材料管控 - 技术赋能 - 过程协同" 的全流程管理办法,

做到了 99% 的客户复购率 —— 合作超过 10 年的老客户有 50 家,

85% 的业务增长都来自老客户介绍新客户。

他们的秘诀,就藏在对每个合作环节的用心处理上。

拔山有一支由材料工程师和工艺专家组成的团队,专门帮客户分析需求,

总结出了一套「三步工作法」,从源头避免问题:

(一)精准匹配合规材料

有客户开发一类医疗器械时,选的材料看着能用,但没通过生物相容性测试。

拔山团队用自己积累的500 + 医用材料数据库,

推荐了符合 USP Class VI 标准的医用级聚丙烯(PP),

还提供了完整的细胞毒性、内毒素检测报告,帮客户一次通过注册检验,

少走了 3 个月的材料弯路。

(二)提前优化生产可行性

一家企业带着精密微创零件设计图来合作,拔山工程师发现零件上的锐角

(R 角仅 0.3mm)容易让模具开裂。通过模拟分析,建议把 R 角改成 0.5mm,

同时优化流道设计,结果注塑周期缩短了 20%,模具寿命延长 30%,

产品合格率从 82% 提升到 99.9%,帮客户降低了 25% 的后期生产成本。

(三)在把控好品质,模具生产寿命和您的需求的前提下谈成本和价格。

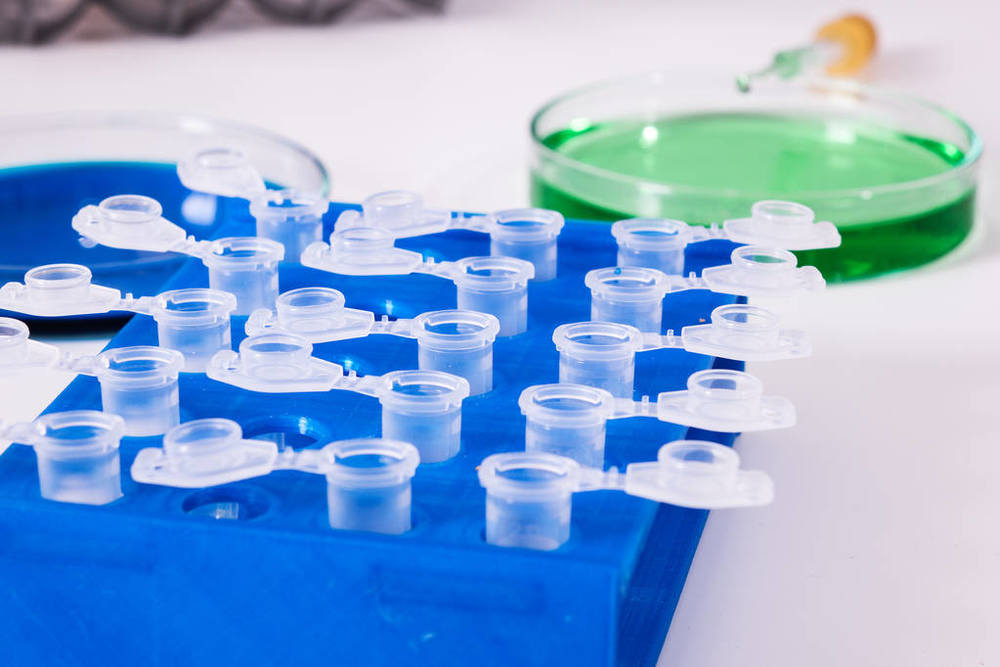

在拔山的材料仓库,300 多种医用材料都按严格标准管理:

(一)只选通过国际认证的材料

所有医用原材料符合 生物相容性国际标准ISO10993 或 美国药典 USP Class VI 。

(二)严控供应商

从原厂向下找原料代理商原则, 每批材料提供出厂证书。

作为技术型供应商,拔山在产品开发前期提供免费技术支持,

帮客户解决实际问题:

(一)预研阶段:定制材料测试方案

某美国医疗手术机器人企业研发机械手TPU保护套时,担心材料强度不够,

薄壁产品注塑容易出问题,还有 TPU 拖模困扰。

拔山团队做了 9 组材料对比测试,2 周内就帮客户确定了合适的材料方案。

(二)每个项目都会进行可制造性分析(DFM)

这个阶段我们会深度复盘跟客户在销售前期和工程沟通阶段的所有的问题总结,同时拔山科技提供解决方案图文并茂与您一起确定模具制造方案。

拔山科技尽力把科技和专业的内容图文并茂的跟您说明白,

详尽你关注的问题和方案仔细确认。

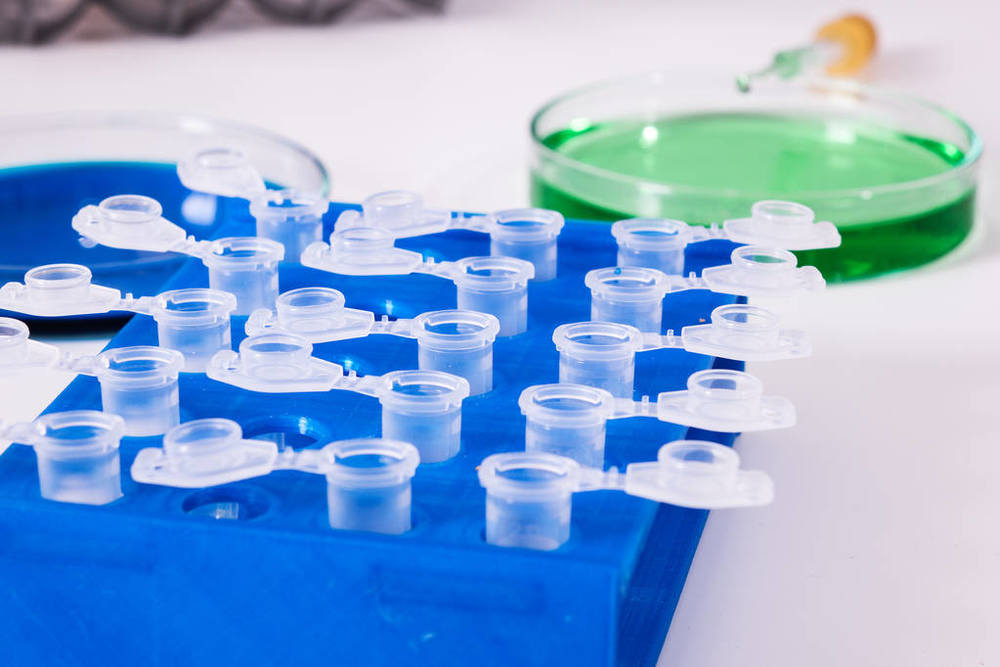

(三)打样阶段:多维度优化工艺

给出口欧美的客户验证精密部件时,针对 ±0.01mm 的高精度要求,

拔山优选模具钢,调整注塑压力和冷却时间,让首件样品尺寸一致性达到 99.5%,

一次通过客户测试,提前 15 天进入量产阶段。

拔山的项目管理系统很透明,客户能清楚看到每个关键节点。

(一)实时同步项目进度

每周给客户汇报模具开发进度。

(二)18 年经验优选模具钢,模具设计前期规避医疗注塑件缺陷

凭借 18 年出口欧美的经验,拔山针对不同医疗产品总结出钢材选择标准,

针对注塑缺陷如变形缺胶,短射,披锋和刮伤等等问题都提前做好模具设计

和生产设计规避。

结语:老客户愿意一直合作的原因

拔山科技能留住客户,靠的是四个核心优势:

专业需求分析(30%):提前帮客户解决医疗材料和医疗注塑生产问题;

合规材料管控(30%):从源头把控材料安全和认证;

技术协同能力(20%):全程提供技术支持,帮客户少走弯路;

透明过程管理(20%):让客户随时了解进度,合作更放心。

比起单纯拼价格,拔山更看重成为客户的「材料合规顾问」「生产优化专家」

「项目管理搭档」。他们用专业能力降低客户的技术风险和时间成本,

这才是 99% 客户复购率的关键。对于医疗器械企业来说,

选择拔山,就是选择一个能长期省心合作的靠谱伙伴。

服务热线

181-2652-3994

留言提交成功,我们将在两小时内回复您

知道了